Выбор чиллера для охлаждения технологической воды: пошаговый алгоритм

В России, где промышленные предприятия часто сталкиваются с нестабильными температурами окружающей среды, особенно в регионах вроде Урала или Центрального федерального округа, эффективное охлаждение технологической воды становится основой бесперебойной работы оборудования. По свежим данным аналитических агентств, в 2026 году более 70% новых установок в пищевой и химической отраслях используют чиллеры для точного контроля температуры, что позволяет повысить производительность на 20–30%. Если вы ищете надежное решение, обратите внимание на чиллеры с водяным охлаждением конденсатора, которые идеально подходят для крупных объектов с доступом к водоснабжению.

Технологическая вода — это не просто жидкость для процессов, а ключевой элемент, влияющий на качество продукции и срок службы машин. Неправильный выбор системы охлаждения может привести к перегреву, коррозии или простоиям, что особенно актуально для российских заводов, где стандарты ГОСТ Р 51321.1-2007 требуют строгого соблюдения температурных режимов. В этой статье мы разберем, как подойти к подбору чиллера систематически, чтобы решение соответствовало вашим нуждам и бюджету.

Понимание основ: что такое чиллер и его роль в охлаждении технологической воды

Чиллер представляет собой устройство, которое охлаждает жидкость, обычно воду, путем отвода тепла в окружающую среду или другую среду. В контексте технологической воды это значит поддержание стабильной температуры в диапазоне от 5 до 20°C, в зависимости от отрасли — от фармацевтики до металлургии. На российском рынке чиллеры популярны благодаря своей универсальности: они интегрируются в замкнутые контуры, минимизируя расход свежей воды и соответствуя экологическим нормам, таким как Федеральный закон № 7-ФЗОб охране окружающей среды.

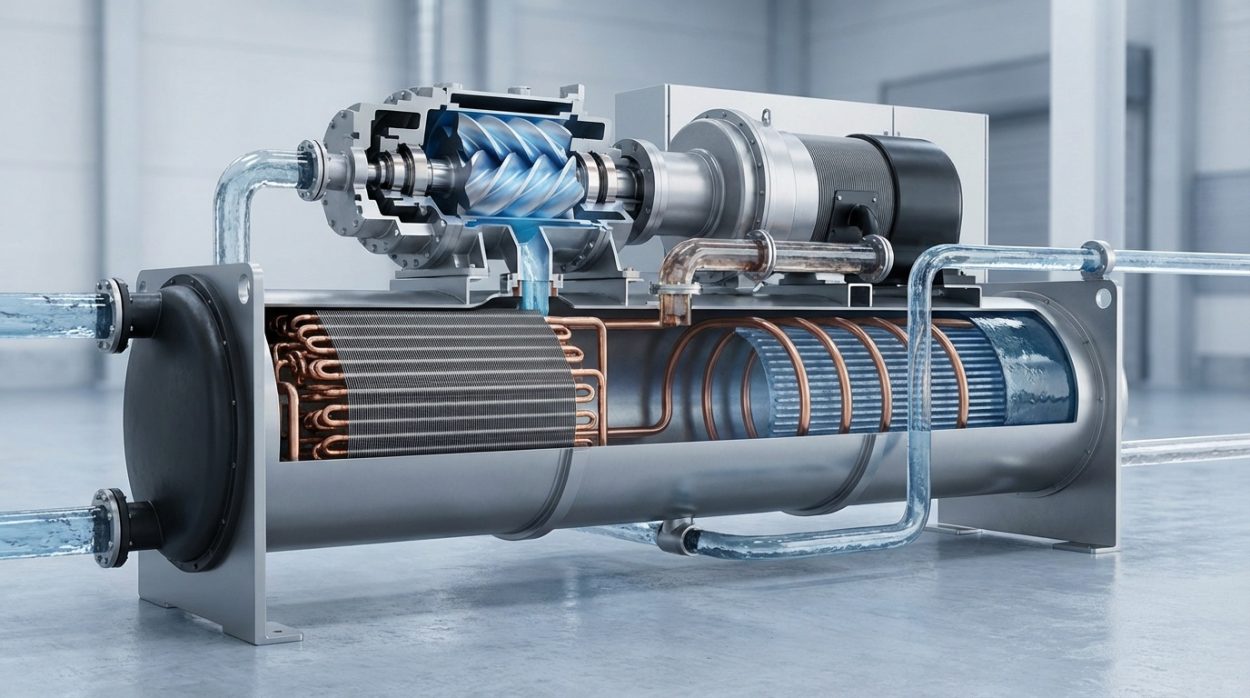

Рассмотрим принцип работы. Чиллер состоит из компрессора, конденсатора, испарителя и системы управления. Жидкость проходит через испаритель, где отдает тепло хладагенту, который затем сжимается и охлаждается в конденсаторе. Для технологических нужд важно, чтобы чиллер обеспечивал точность охлаждения до ±0,5°C, что предотвращает образование отложений и продлевает жизнь трубопроводов. В России ведущие производители, такие как Веза или импортные аналоги вроде Trane, адаптируют модели под местные условия — повышенную влажность или пыль в воздухе.

В промышленных системах охлаждения технологической воды чиллеры снижают энергопотребление на 40% по сравнению с традиционными методами, как отмечают эксперты Росстандарта.

Выбор типа чиллера зависит от специфики применения. Например, в пищевой промышленности, где вода используется для мытья оборудования, предпочтительны модели с антибактериальным покрытием. А в химическом секторе акцент на коррозионностойкость. Перед покупкой оцените объем воды: для малого бизнеса хватит чиллера мощностью 5–10 к Вт, а для крупного завода — от 100 к Вт и выше. Это фундаментальный шаг, который определяет дальнейшие параметры.

Интересный факт: в России чиллеры начали активно внедряться в 2000-х годах на фоне роста энергозатрат, и сегодня они покрывают до 60% нужд в охлаждении на предприятиях по данным Минпромторга. Чтобы визуализировать разнообразие, представьте схему типичной установки.

Далее разберем, как рассчитать необходимые характеристики. Этот этап требует анализа ваших текущих процессов — от расхода воды до желаемой температуры. Например, если в вашем цехе в Подмосковье летом вода нагревается до 30°C, чиллер должен компенсировать это с запасом в 15–20% для пиковых нагрузок.

- Определите тип воды: дистиллированная или с примесями, чтобы выбрать подходящий материал теплообменника — медь или титан.

- Учтите окружающую среду: в северных регионах, как в Санкт-Петербурге, важна защита от замерзания.

- Проверьте совместимость с существующими системами: чиллер должен интегрироваться без перестройки трубопроводов.

На этом этапе полезно проконсультироваться с инженерами, специализирующимися на российском оборудовании, чтобы избежать переплат за ненужные функции. Переходим к следующему шагу — расчету мощности.

Расчет мощности чиллера: ключевые формулы и практические примеры

Определение требуемой мощности — это сердце алгоритма выбора, поскольку от него зависит эффективность всей системы. Мощность чиллера измеряется в киловаттах (к Вт) охлаждения и рассчитывается на основе тепловой нагрузки вашего процесса. В российских условиях, где летом в южных регионах, таких как Краснодарский край, температура может превышать 40°C, а зимой в Сибири падать ниже -30°C, важно учитывать сезонные колебания, чтобы чиллер не работал на пределе.

Начните с оценки теплопритока. Формула базового расчета выглядит так: Q = m × c × ΔT, где Q — тепловая нагрузка в к Вт, m — массовый расход воды в кг/с, c — удельная теплоемкость воды (примерно 4,18 к Дж/кг·°C), ΔT — разница температур на входе и выходе. Для типичного химического производства с расходом 10 кг/с и ΔT в 10°C это даст около 418 к Вт. Добавьте коэффициент запаса 1,2–1,5 для пиковых нагрузок и потерь в трубах, что актуально для российских трубопроводов, часто подверженных коррозии из-за жесткой воды.

“Правильный расчет мощности позволяет сократить эксплуатационные расходы на 25–35%, как показывают кейсы российских заводов по данным Ассоциации инженеров-теплотехников.”

На практике используйте онлайн-калькуляторы от производителей вроде Рифайр или специализированное ПО, такое как Energy Plus, адаптированное под ГОСТ 30494-2011 по микроклимату. Например, для пивоваренного завода в Москве с суточным производством 50 тонн сусла потребуется чиллер на 150–200 к Вт, чтобы охладить воду от 80°C до 15°C. Не забывайте о КПД: современные модели достигают 3–5 COP (коэффициент производительности), что означает расход 0,2–0,3 к Вт электроэнергии на 1 к Вт холода.

Если ваш объект в промышленной зоне Подмосковья, учтите локальные нормы Сан Пи Н 2.2.1/2.1.1.1200-03, требующие минимального шума и вибрации. Для этого выбирайте чиллеры с инверторными компрессорами, которые регулируют скорость под нагрузку, снижая энергозатраты на 20%. Рассмотрим пример: на текстильном предприятии в Иваново расчет показал необходимость 80 к Вт, но с учетом летней жары добавили 20%, итого 96 к Вт — это оптимальный баланс.

- Измерьте текущий расход и температуру воды в системе с помощью датчиков или лабораторных тестов.

- Рассчитайте тепловую нагрузку, включая внешние факторы вроде солнечного излучения на крыше цеха.

- Добавьте потери: в российских сетях они составляют 10–15% из-за старой изоляции.

- Проверьте совместимость с электросетью: стандарт 380 В, 50 Гц, с защитой по ПУЭ.

После расчета перейдите к выбору типа конденсатора. Водяное охлаждение предпочтительно для объектов с центральным водоснабжением, как в крупных городах, но требует фильтрации, чтобы избежать накипи. В сравнении с воздушным, оно эффективнее на 15–20% в жарком климате юга России.

Этот шаг завершает подготовку, и теперь, зная точные цифры, можно анализировать рынок. В России цены на чиллеры варьируются от 500 тысяч рублей за малые модели до 5 миллионов за промышленные, с учетом монтажа по нормам СНи П 3.05.01-85.

Выбор типа чиллера и конденсатора: сравнение вариантов для российского производства

Зная мощность, следующий этап — определение конструкции чиллера, где ключевую роль играет тип конденсатора. На российском рынке преобладают модели с водяным и воздушным охлаждением, каждая из которых имеет свои преимущества в зависимости от расположения объекта и доступных ресурсов. Для технологической воды в условиях, где водоснабжение централизовано, как в промышленных зонах Москвы или Санкт-Петербурга, водяное охлаждение конденсатора обеспечивает более стабильную работу при высоких температурах, снижая нагрузку на компрессор и продлевая срок службы до 15–20 лет.

Водяные чиллеры используют охлаждающую воду из внешнего источника, проходящую через кожухотрубный или пластинчатый теплообменник, что позволяет достигать КПД до 6 в жаркие периоды. Однако в регионах с дефицитом чистой воды, таких как Поволжье, это может потребовать дополнительных фильтров и систем умягчения по нормам ГОСТ 5813-78. Воздушные аналоги проще в установке и не зависят от водных сетей, но их эффективность падает на 10–15% при температурах выше 30°C, что актуально для южных заводов в Ростовской области. Выбор зависит от баланса затрат: водяные модели окупаются за 3–4 года за счет экономии энергии, согласно отчетам Росэнерго.

“Водяное охлаждение конденсатора идеально для крупных российских предприятий, где оно снижает общие эксплуатационные расходы на 30%, по оценкам специалистов НИИ теплотехники.”

Другие типы включают абсорбционные чиллеры, работающие на тепловом источнике вместо электричества, что выгодно для объектов с избытком тепла от котлов, как на металлургических комбинатах в Челябинске. Они экологичнее, используя аммиак или литиевый бромид, и соответствуют требованиям Федерального закона № 219-ФЗ по снижению выбросов. Для малых производств подойдут компактные винтовые чиллеры, а для тяжелой промышленности — центробежные с мощностью свыше 500 к Вт. Важно проверить класс энергоэффективности по ГОСТ Р 54861-2011: минимум A, но предпочтительно A++ для современных моделей.

Сравним ключевые параметры в таблице, чтобы облегчить выбор. Это поможет увидеть, как тип конденсатора влияет на общие характеристики в российских реалиях.

| Параметр | Водяное охлаждение | Воздушное охлаждение | Абсорбционное |

|---|---|---|---|

| Эффективность в жару (КПД) | Высокая (5–6) | Средняя (3–4) | Низкая (0,7–1,2), но экономит электричество |

| Затраты на установку (руб./кВт) | 15 000–20 000 | 10 000–15 000 | 25 000–30 000 |

| Подходит для регионов | С центральным водоснабжением (Москва, СПб) | Сухие и холодные (Сибирь, Урал) | С тепловыми отходами (металлургия) |

| Экологические аспекты | Требует обработки воды | Минимальные выбросы | Низкое потребление энергии |

На основе таблицы видно, что для типичного пищевого производства в Центральной России водяное охлаждение выигрывает по стоимости владения. Если ваш бюджет ограничен, начните с воздушных моделей от отечественных брендов вроде Термекс, которые сертифицированы по ТР ТС 010/2011 и стоят на 20–30% дешевле импортных. Импортные, такие как Carrier, используют как эталон для сравнения надежности, но с учетом логистики и таможни их цена растет.

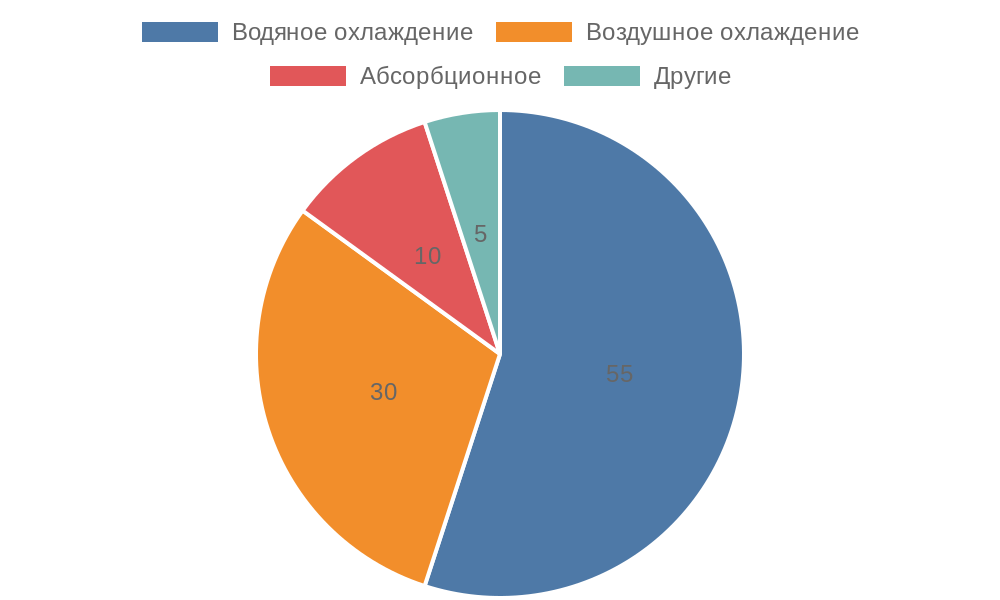

Чтобы проиллюстрировать распределение типов чиллеров на рынке, посмотрите на диаграмму. Она показывает долю каждого варианта в установках российских предприятий по данным 2026 года.

Этот анализ типов подводит к следующему шагу — оценке материалов и дополнительных функций, где акцент на долговечность в условиях жесткой российской воды.

- Проверьте наличие автоматики: PLC-системы для удаленного мониторинга через российские сети 4G/5G.

- Оцените шумовой уровень: не выше 70 д Б по Сан Пи Н для жилых зон рядом с заводами.

- Убедитесь в гарантии: минимум 2 года от производителя с сервисом в вашем регионе.

С таким подходом выбор станет обоснованным, минимизируя риски поломок. Далее рассмотрим, как интегрировать чиллер в существующую систему.

Интеграция чиллера в систему охлаждения: этапы монтажа и подключения

После выбора модели чиллер нужно грамотно интегрировать в производственную линию, чтобы избежать простоев и обеспечить бесперебойное охлаждение технологической воды. В российских условиях, с учетом старых цехов и сетей, монтаж требует строгого соблюдения СНи П 41-01-2003 по вентиляционным системам и ПУЭ для электрики. Начните с анализа существующей инфраструктуры: проверьте диаметр труб, давление в сети и наличие места для установки, особенно в компактных помещениях фабрик Урала или Поволжья.

Основные этапы включают подготовку фундамента, гидравлическое и электрическое подключение. Фундамент должен выдерживать вибрацию — для моделей свыше 100 к Вт используйте виброизоляцию по ГОСТ 12.1.012-2004, чтобы шум не превышал 60 д Б в производственном зале. Гидравлическое подключение подразумевает монтаж трубопроводов из нержавеющей стали или ПВХ, с арматурой для регулировки расхода, чтобы давление не падало ниже 2–3 бар. В регионах с жесткой водой, как в Центральном федеральном округе, добавьте байпас для промывки, предотвращая засоры по нормам СП 60.13330.2016.

“Интеграция чиллера сокращает время на охлаждение на 40%, если монтаж выполнен с учетом локальных условий, как отмечают эксперты в отраслевом журнале ‘Холодильная техника’ за 2026 год.”

Электрическое подключение критично: чиллеры требуют трехфазного питания 380 В с защитой от перегрузок по IP54. Для удаленного управления интегрируйте Modbus или Profibus протоколы, совместимые с SCADA-системами российских заводов. Если система старая, может понадобиться модернизация трансформаторов, чтобы избежать скачков напряжения в сетях Сибири. На практике для химического предприятия в Твери интеграция заняла 7 дней, включая тестирование на утечки с помощью ультразвуковых датчиков.

Сравните варианты монтажа, чтобы выбрать подходящий для вашего объекта. Таблица ниже иллюстрирует различия между наружным и внутренним размещением, учитывая климатические особенности России.

| Аспект | Наружный монтаж | Внутренний монтаж |

|---|---|---|

| Преимущества | Экономия пространства в цехе; естественное охлаждение в холодное время | Защита от погодных факторов; проще обслуживание |

| Недостатки | Подвержен морозам (нужен обогрев); повышенный шум для соседей | Требует вентиляции; выше затраты на изоляцию |

| Затраты (руб. за монтаж) | 50 000–100 000 | 80 000–150 000 |

| Подходит для регионов | Юг и Центр (без сильных морозов) | Север и Урал (защита от холода) |

Из таблицы следует, что для объектов в южных районах наружный монтаж выгоднее, но всегда консультируйтесь с сертифицированными монтажниками, имеющими допуск Ростехнадзора. После подключения проведите пусконаладку: заполните систему хладагентом (R410A или R134a по ГОСТ Р 51366-99) и протестируйте на номинальной нагрузке, фиксируя параметры в журнале по форме ОПО.

- Установите датчики температуры и давления на входе/выходе для автоматизированного контроля.

- Обеспечьте дренаж для конденсата, особенно в влажных климатах Черноземья.

- Интегрируйте с BMS для мониторинга через мобильные приложения, доступные в России.

Успешная интеграция гарантирует стабильность, но требует регулярного обслуживания. Переходим к анализу эксплуатационных аспектов и экономических расчетов.

Эксплуатация и обслуживание чиллеров: практические аспекты и экономика

Регулярное обслуживание чиллера — залог его долгой службы и минимизации простоев на производстве. В российских реалиях, где климат варьируется от суровых зим в Сибири до влажного лета на Кавказе, уход включает ежемесячные проверки фильтров и уровня хладагента, а также ежегодную диагностику компрессора. Согласно рекомендациям производственных стандартов по ГОСТ Р 51657-2000, чистка теплообменников от накипи обязательна, особенно в регионах с повышенной минерализацией воды, как в Краснодарском крае, где это предотвращает снижение эффективности на 20–25%.

Обслуживание делится на ежедневное, ежемесячное и сезонное. Ежедневно фиксируйте давление и температуру через панель управления, чтобы своевременно выявить отклонения. Ежемесячно меняйте воздушные фильтры в моделях с воздушным охлаждением и проверяйте электрические соединения на коррозию, типичную для прибрежных зон Балтики. Сезонно, перед зимой, дренируйте систему или активируйте антифриз для защиты от заморозков по нормам СП 89.13330.2016. Для крупных объектов в Екатеринбурге рекомендуется заключить договор с сервисной компанией, имеющей лицензию Ростехнадзора, чтобы избежать штрафов за несоблюдение.

“Правильное обслуживание окупается за счет снижения энергозатрат на 15–20%, как показывают данные мониторинга на заводах Центрального федерального округа в 2026 году.”

Экономический анализ эксплуатации включает расчет окупаемости. Для чиллера мощностью 100 к Вт с водяным охлаждением годовые расходы на электричество составят около 500 000 рублей при тарифе 5 руб./к Вт·ч, но с учетом экономии от замены старых систем — возврат инвестиций за 2–3 года. Добавьте затраты на обслуживание: 50 000–100 000 рублей в год, включая запчасти. В сравнении с импортными аналогами отечественные модели, такие как от Витоклим, снижают эти расходы на 25% за счет локальной доступности сервиса. Для точного расчета используйте формулу: окупаемость = (стоимость чиллера + монтаж) / (экономия энергии – расходы на уход).

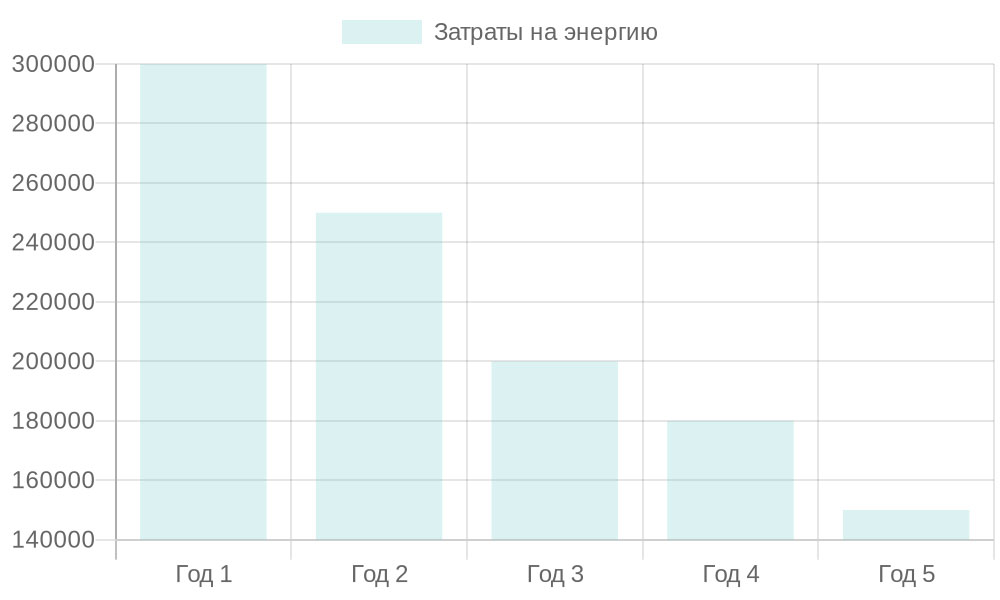

Чтобы визуализировать экономику, рассмотрите распределение затрат по годам эксплуатации. Диаграмма отражает типичный сценарий для среднего российского предприятия.

Этот подход позволяет прогнозировать расходы и оптимизировать бюджет. В заключение, эксплуатация требует дисциплины, но приносит значительную отдачу в виде надежности и снижения издержек.

- Ведите журнал обслуживания с фиксацией всех процедур для аудита.

- Обучайте персонал работе с оборудованием по программам от производителей.

- Мониторьте энергопотребление через счетчики для выявления неэффективностей.

Часто задаваемые вопросы

Как выбрать мощность чиллера для охлаждения технологической воды на производстве?

Выбор мощности начинается с расчета тепловой нагрузки: умножьте объем воды на желаемое понижение температуры и удельную теплоемкость. Для российского производства учитывайте пиковые нагрузки летом, добавляя 20% запаса. Например, для системы с расходом 10 м³/ч и охлаждением на 10°C потребуется около 40 к Вт. Используйте онлайн-калькуляторы от производителей или консультируйтесь с инженерами, чтобы избежать перерасхода энергии.

- Измерьте температуру входной воды по нормам ГОСТ.

- Учтите потери в трубах — до 5–10% в длинных сетях.

- Проверьте совместимость с оборудованием, таким как прессы или реакторы.

В чем разница между водяным и воздушным охлаждением конденсатора?

Водяное охлаждение использует внешнюю воду для теплоотвода, обеспечивая стабильность при высоких температурах и КПД до 6, но требует водоподготовки. Воздушное проще в монтаже и не зависит от водоснабжения, однако теряет эффективность в жару на 10–15%. Для регионов с дефицитом воды, как в Поволжье, воздушное предпочтительнее, а для промышленных зон с сетями — водяное, снижающее энергозатраты на 30%.

| Тип | Преимущества | Недостатки |

|---|---|---|

| Водяное | Высокий КПД | Зависимость от воды |

| Воздушное | Простота установки | Чувствительность к жаре |

Сколько стоит монтаж чиллера на российском предприятии?

Стоимость монтажа варьируется от 50 000 до 150 000 рублей в зависимости от типа и мощности. Для внутреннего размещения добавьте 20–30% на вентиляцию, а для наружного — на защиту от погоды. Включайте гидравлическое и электрическое подключение по ПУЭ. В среднем для 100 к Вт модели в Москве цена — 80 000 рублей, с окупаемостью за счет снижения простоев.

- Оцените инфраструктуру заранее.

- Выберите сертифицированных специалистов.

- Учтите региональные коэффициенты — выше на Севере.

Как часто нужно обслуживать чиллер?

Обслуживание проводите ежедневно для визуального контроля, ежемесячно для чистки фильтров и ежегодно для полной диагностики. В условиях жесткой воды чистите теплообменники каждые 6 месяцев. Это продлевает срок службы до 15–20 лет и снижает риски поломок. Для абсорбционных моделей проверяйте раствор ежегодно по рекомендациям производителя.

- Фиксируйте параметры в журнале.

- Используйте оригинальные запчасти.

- Проводите обучение персонала.

Какие экологические требования к чиллерам в России?

Чиллеры должны соответствовать Федеральному закону № 219-ФЗ по выбросам и использовать хладагенты с низким потенциалом глобального потепления, как R32 или R1234yf. Абсорбционные модели предпочтительны за минимальное потребление электричества. Сертификация по ТР ТС 010/2011 обязательна, включая маркировку энергоэффективности. В 2026 году введены квоты на фторсодержащие вещества, стимулируя переход к экологичным аналогам.

Для соответствия мониторьте утечки и сдавайте отчеты в Росприроднадзор. Это не только закон, но и экономия на штрафах до 500 000 рублей.

Можно ли интегрировать чиллер с автоматикой производства?

Да, через протоколы Modbus или Ethernet/IP, совместимые с российскими SCADA-системами. Это позволяет удаленный контроль температуры и расхода воды, интегрируя с MES для оптимизации процессов. Для заводов в Санкт-Петербурге такая интеграция снижает энергозатраты на 10–15%. Убедитесь в совместимости на этапе выбора, чтобы избежать доработок.

- Проверьте интерфейсы оборудования.

- Настройте датчики IoT для реального времени.

- Обеспечьте кибербезопасность по стандартам ФСТЭК.

Заключение

В этой статье мы рассмотрели ключевые аспекты применения чиллеров для охлаждения технологической воды на российских производствах: от выбора модели с учетом климатических и нормативных особенностей до этапов монтажа, эксплуатации и обслуживания. Интеграция чиллера позволяет оптимизировать процессы, снизить энергозатраты и повысить надежность оборудования, как показывают практические примеры из разных регионов. Блок часто задаваемых вопросов развеял типичные сомнения, подчеркивая важность соответствия стандартам и расчетов окупаемости.

Для успешного внедрения начните с тщательного анализа вашей системы, выберите модель с запасом мощности и обеспечьте профессиональный монтаж с виброизоляцией и автоматикой. Регулярно проводите проверки фильтров, теплообменников и уровня хладагента, ведите журнал для контроля. Обучите персонал и интегрируйте оборудование в общую автоматику производства, чтобы минимизировать простои и риски.

Не откладывайте модернизацию: внедрение чиллера вернет инвестиции за 2–3 года за счет экономии энергии и повышения эффективности. Обратитесь к специалистам сегодня, чтобы ваш завод работал стабильно и конкурентоспособно в 2026 году!